Наряду с ростом объема производства и разницей в расходах на персонал между отдельными регионами масштабная модернизация необходима в свете постоянного возрастания значения таких факторов, как эргономика и техника безопасности, а также ввиду ужесточения требований к качеству производимой продукции.

Предметом модернизации является не только собственно производство сборных бетонных элементов, но и такие ключевые процессы, как проверка герметичности, транспортировка и хранение изделий, а также очистка, смазка формирующих элементов (напр. поддонов и верхних муфт) и манипуляция с ними.

Автоматизация отдельных фаз технологического процесса также позволяет улучшить качество продукции и сократить расходы на персонал. Здесь можно упомянуть подачу арматурных каркасов и колец, автоматическое встроение в изделия таких вспомогательных приспособлений как спусковые скобы и транспортные анкеры, а также испытание прочности бетонных изделий.

С помощью CAGEMASTER к производственной установке полностью автоматически подаются арматурные каркасы.

CAGEMASTER состоит из транспортера и преобразователя арматурных каркасов. Заготовленные арматурные каркасы вручную устанавливаются на транспортер и затем автоматически доставляются в рабочую зону преобразователя, который в свою очередь автоматически переставляет их на поданные поддоны.

С помощью STEPMASTER можно автоматически вставлять подъемные элементы (узкие или широкие ступеньки).

Подъемные элементы для следующего рабочего такта вставляются машинистом в течение процесса заполнения и формования в специальный магазин. Затем он запрограммированно встает в позицию ожидания, чтобы после процесса распалубки только что изготовленного изделия передать ступеньки сердечнику. Таким образом, оптимизируется время рабочего такта и можно избежать простоя.

Устройство для заформовывания позволяет включить встраивание транспортных анкеров в автоматизированный технологический процесс. Это особенно важно при производстве труб и шахтных конусов с большим диаметром. Анкер держится в заданном положении при помощи электромагнитов, которые вынимаются только в процессе распалубки.

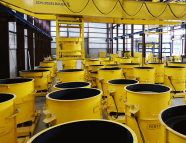

Для современных производственных установок необходима автоматическая очистка поддонов и верхних муфт.

Установка очистки CLEANMASTER автоматически настраивается на различные размеры поддонов и верних муфт; износ щеток минимальный. Очищенные поддоны и муфты передаются в зону полностью автоматизированного управленния поддонами и верхними муфтами.

Здесь только что очищенные поддоны и верхние муфты автоматически смазываются и помещаются на склад.

С помощью вращателя поддоны и муфты поворачиваются. Губка, подходящая для муфт всех диаметров, дозированно смазывает их маслом. Во избежание маслянных брызг, пост смазки заключен в корпус. Время смазки можно регулировать на панели управления.

На этом же посту очищенные и смазанные поддоны и верхние муфты складываются в штабели и либо снова возвращаются в рабочий цикл, либо перемещаются на склад поддонов и верхних муфт.

Автоматизированная система транспортировки и складирования используется на бетонных заводах главным образом для того, чтобы исполняемые до сих пор вручную работы производились автоматически, быстро и надежно.

TRANSEXACT выполняет ряд различных задач:

- Транспортировка свежей продукции от производственной машины на склад;

- Транспортировка набравшей прочность продукции от склада к месту палеттирования;

- Хандлинг опорных колец, т.е. автоматическое снятие опорных колец с набравшей прочность продукции и последующая транспортировка обратно к производственной машине;

- Управление опорными кольцами, автоматизированный склад для них;

- Управление поддонами и верхними муфтами, автомазированный склад для поддонов и, при необходимости, верхних муфт.

Использование современной техники и отвечающее запросам планирование аппаратного и программного обеспечения делают TRANSEXACT экономически выгодной и технически безопасной системой транспортировки и складирования:

- Отсутствие затрат на персонал, т.к. эксплуатция происходит без участия человека;

- Высокое качество изделий благодаря бережной транспортировке свежей продукции;

- Низкая потребность в площади за счет оптимально спланированного расположения продукции на скаде, при необходимости - складирование в несколько этажей;

- Упорядоченное, чистое и автоматизированное складирование поддонов и, при необходимости, верхних муфт.

Контролируемый набор прочности продукции в закрытых камерах обеспечивает неизменные условия производства и быстрый набор всеми видами продукции: бетонными трубами, элементами шахт, ограждениями для палисадников и др.

В этих закрытых камерах можно создать независимый от температуры окружаюжей среды климат, используя возникающую экзотермию. Благодаря этому повышается качество продукции, процесс набора прочности ускоряется.

Кроме того, Schlüsselbauer предлагает систему контролируемой последующей обработки теплом.

На этом посту трубы автоматически шлифуются в зоне острия или раструба, в зависимости от установки.

Острие трубы шлифуется с внутренней стороны, зона раструба подвергается обработке с обоих сторон. Переналадка внутреннего номинального диаметра либо осуществляется автоматически, либо путем простой установки вручную необходимой высоты для поворотной руки и установки шлифовального конуса в соответствии с необходимым диаметром трубы.

В последние годы на заводах по производству бетонных изделий конроль качества труб и шахт с помощью современной техники стал естественным процессом.

Для того, чтобы гарантировать качество изготавливаемых труб, каждая из них проходит испытание вакуумом на герметичность. Дополнительно, автоматически, самым точным образом замеряется раструб. На подключенной станции маркировки на трубе разборчиво печатаются результаты испытания.

Само собой разумеется, что данные испытаний сохраняются в банке данных с помощью входящего в комплект поставки программного обеспечения Schlüsselbauer.

Автоматическая маркировка произведенной продукции с указанием даты изготовления и соответствующими результатами испытаний.

С помощью автоматического устройства маркировки на продукции печатается логотип фирмы, знак охраны качества продукции, текущий номер, номер DIN, дата и результаты испытания или другая информация по желанию. Так обеспечивается дальнейшая идентификация каждого продукта.